Fasi di produzione

Dal ricevimento del materiale alla spedizione

Gestione della

produzione

Attraverso l’introduzione del sistema MES, la gestione delle informazioni in tempo reale sulla produzione, come lo stato degli ordini, le quantità prodotte, i tempi di fase, gli scarti e altre metriche chiave, vengono raccolte, elaborate e visualizzate in modo chiaro e accessibile. Questo ci consente di prendere decisioni più sicure, migliorare l’efficienza operativa, ridurre gli sprechi, aumentare la qualità dei prodotti e rispettare i tempi di consegna.

La qualità di questo servizio è assicurata non solo grazie all’impegno e alle competenze dei nostri collaboratori, ma anche all’utilizzo di macchinari all’avanguardia nel processo di lavorazione. Inoltre, ci affidiamo al sistema CAM per la programmazione CN, un’innovazione che Combrex ha ben collaudato nel corso degli anni.

Materiali lavorati

Acciai

Leghe non Ferrose

Materie plastiche

Ricevimento Materiale

Il ricevimento del materiale è la prima fase del processo di produzione di Combrex. Quando il materiale grezzo arriva nella sede dell’azienda, viene accuratamente controllato per verificare la sua qualità e conformità alle specifiche richieste. Successivamente, il materiale viene catalogato e riposto nel magazzino.

Questa fase di stoccaggio è cruciale per garantire un flusso di lavoro efficiente e organizzato. Solo dopo che il materiale grezzo è stato adeguatamente posizionato in magazzino, Combrex può procedere con la fase successiva: il taglio.

Taglio

Nella fase del taglio viene impiegata una segatrice automatica per ottimizzare l’operazione. Questa macchina consente di eseguire tagli precisi e uniformi sul materiale grezzo, garantendo risultati di qualità. Grazie alla sua automazione, la segatrice accelera il processo di taglio e riduce al minimo gli errori.

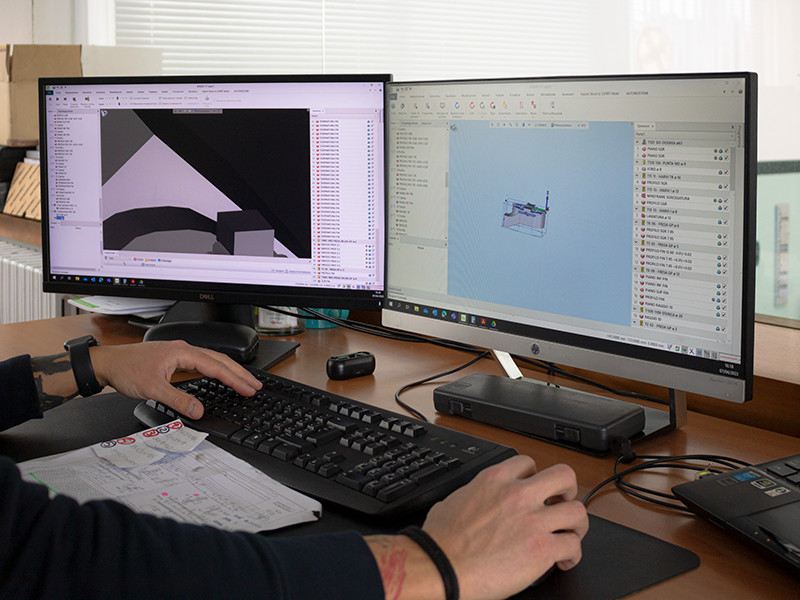

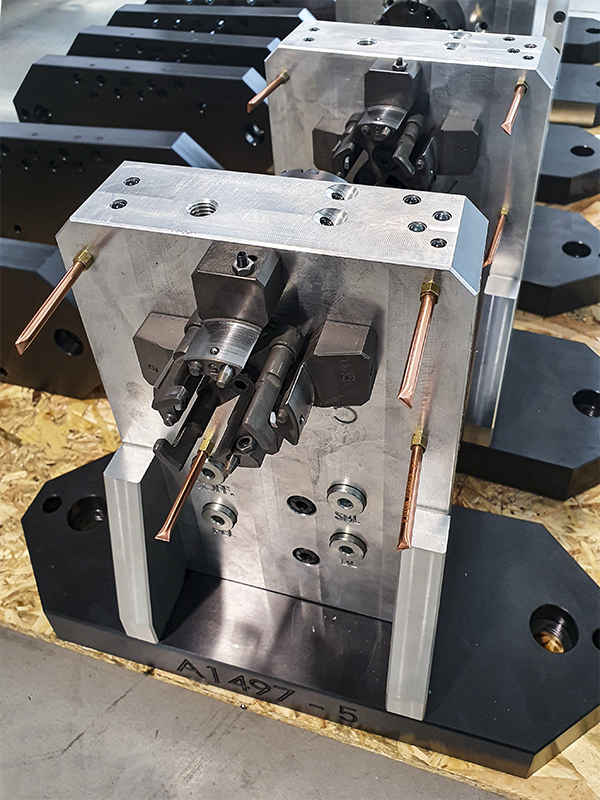

Programmazione CAM

La fase di programmazione CAM è fondamentale per garantire una pianificazione della produzione più snella. Partendo dal modello 3D fornito dal cliente, o disegnato dal nostro ufficio tecnico, il programmatore realizza i Part-Program che vengono resi subito disponibili alle macchine.

L’operatore imposta le posizioni di riferimento, chiamate “origini”, e avvia la macchina per il primo ciclo di prova in base agli ordini attivi in produzione. Questo processo ci permette di non lasciare ferma la macchina durante la fase di preparazione del Programma CN.

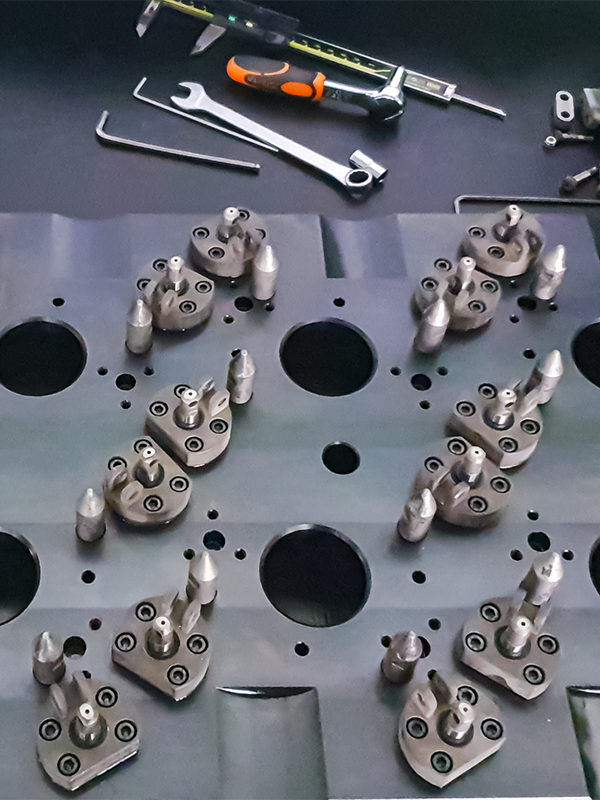

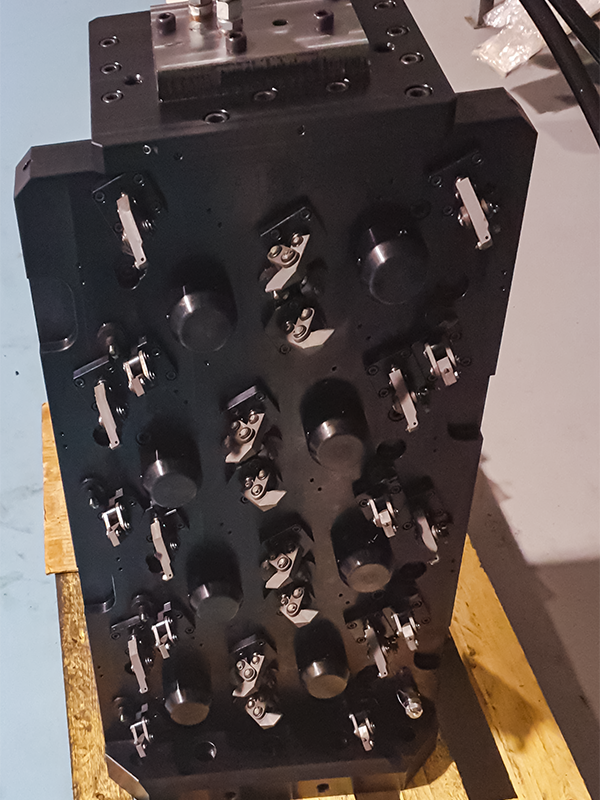

Attrezzaggio Centri di lavoro

La fase di attrezzaggio è un’importante tappa nel processo di produzione. Durante questa fase, vengono preparati gli utensili e le attrezzature necessarie per la lavorazione del particolare richiesti.

Questo passaggio fondamentale permette di ottimizzare l’efficienza e ridurre il tempo di attività della macchina.

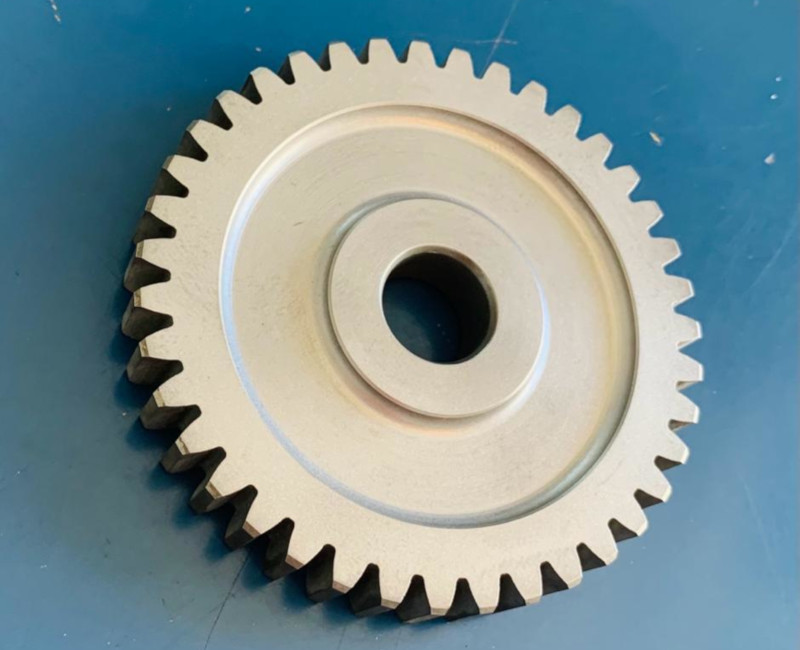

Lavorazione CN

Lavorazione dei particolari su centri di lavoro a Controllo Numerico quali Centri di Tornitura, Centri di fresatura a 3, 4 e 5 assi.

I nostri centri di lavoro 5 assi sono dotati di sonda radio per il centraggio ed allineamento del pezzo in macchina, e morse autocentranti con sistema punto 0.

Le dimensioni massime tornibili sono Ø280mm x 400mm.

Le dimensioni massime lavorabili sui centri di lavoro sono 600x1000mm h700mm con cubo massimo di rotazione di Ø850mm sulla macchina più grande 5 assi

Centro di lavoro 3 assi FAMUP MC70

Tornio MORI SEIKI CL2000

Tornio Motorizzato OKUMA LB300

Centro di lavoro 5 assi MAZAK CV5-500

Banco / Attrezzeria

In questa fase vengono principalmente preparati i particolari per:

- la fase del trattamento termico esterno;

- per la rettifica;

- per il montaggio;

- per il controllo finale.

Tornio tradizionale URSUS250

Trattamenti Termici

Questa fase viene eseguita da fornitori selezionati.

Rettifiche

La fase di rettifica è quella che generalmente chiude il ciclo produttivo prima delle fasi finali di banco/montaggio o controllo/spedizione.

È la fase in cui vengono realizzate le quote più precise, garantite le forme geometriche come parallelismi, perpendicolarità, coassialità e rispettate le rugosità richieste.

Le rettifiche sono piane, cilindriche per esterni e cilindriche per interni.

Il nostro reparto riesce a gestire in modo autonomo le varie specifiche richieste.

Controlli dimensionali

I controlli dimensionali vengono eseguiti con strumenti di misura digitali centesimali e millesimali, altimetri, tamponi interni ed anelli certificati, oltre che dove richiesto controlli dimensionali con Macchina di Misura 3d CMM.

Montaggio

Una volta puliti accuratamente i particolari che devono essere montati arrivano al reparto Montaggio.

La fase di montaggio rappresenta un passaggio cruciale in cui i componenti lavorati vengono assemblati per creare il prodotto finale. Il personale specializzato utilizza attrezzature e strumenti adeguati per garantire un montaggio accurato e sicuro.

Durante questa fase, vengono seguite le istruzioni e le specifiche fornite, per garantire un assemblaggio corretto e un prodotto finale funzionante tramite la prova di funzionalità finale.

Spedizione

La fase di spedizione è l’ultima tappa nel processo di produzione di Combrex. Dopo aver completato il montaggio e i controlli finali, i prodotti finiti vengono accuratamente imballati e preparati per la spedizione. Il personale responsabile si assicura che tutti gli articoli siano adeguatamente protetti per evitare danni durante il trasporto. Vengono preparati i documenti di spedizione e coordinati i mezzi di trasporto per garantire una consegna tempestiva ai clienti. La fase di spedizione è un’importante fase logistica che consente ai prodotti di raggiungere il loro destino finale in modo sicuro ed efficiente.